引言

随着电力通信的不断发展 ,OPGW 光缆作为 电力通信的最佳载体 , 已在国内外电力通信系统中 得到广泛运用 ,OPGW 光缆技术也随之不断推陈 出新 。 光纤复合架空地线 OPGW 在电力系统中的 应用越来越广泛 , 对其质量要求也越来越高 。 作为 电力光缆 ,OPGW 生产过程中各项工艺控制也越 来越精细 , 每个影响到产品最终性能的因素都被 考虑在内 。

1 光纤余长的控制

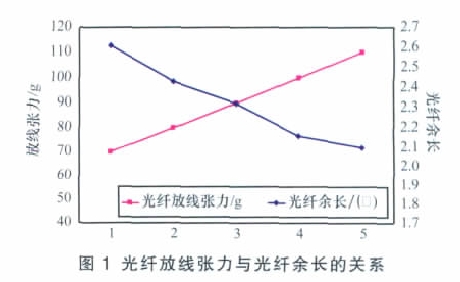

为保证 OPGW 光缆在架设后光纤不受力 , 光 纤在套管中必须有一定的富余度 , 实际上光纤在 套管中是螺旋状分布的 。 在有些地区 , 一年四季 的温度变化比较大 , 光缆工作温度变化时 , 由于 光纤和光缆的其他组成材料间热膨胀系数不同 , 而光纤又不能受到外界拉力 , 所以光缆必须有足 够的拉伸窗口 。 光纤的余长时长时短 , 给光缆的 整体余长带来问题 , 具体反映在光缆的光纤损耗 直线上升 。 首先 , 光纤余长受到光纤放线张力的影响 。 光 纤放线张力越大 , 光纤余长越小 , 反之亦然 。

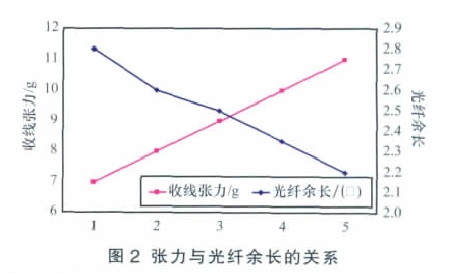

但在 实际生产中 , 光纤放线张力不可过小 , 防止光纤在 进入套管前下垂发生断纤 ; 光纤放线张力也不可 过大 , 否则会对光纤强度造成影响 。 另外 , 不锈钢 管收线张力对光纤余长也有较大影响 。 收线张力 越大 , 光纤余长越小 , 反之亦然 。 在不同光纤放线 张力和不锈钢管收线张力下 , 统计套管光纤余长 , 如图 1、 图 2 所示此外 , 纤膏的粘度以及光纤导入管的长度对 光纤余长也有一定影响 。

纤膏粘度越大 , 光纤余长 越大 , 反之亦然 。 光纤导入管长度越短 , 余长越小 , 但光纤导入管不可过短 , 过短会造成光纤损伤 。 在单层不锈钢管光纤单元中 , 光纤的余长控 制较为困难 。 其原因是大直径不锈钢管在拉拔过 程中将大量消耗光纤余长 , 使光纤的余长难以达 到指定的范围 , 因此必须通过上述相关工艺参数 严格控制光纤余长。

2 油膏填充

石英玻璃是一种脆性材料 , 石英玻璃光纤由 光棒加热软化拉制而成 , 故光纤表面不可避免会 存在一定数量的微裂纹 , 影响光纤传输质量并降 低光纤使用寿命 。 此外 , 光纤对水和潮气产生的 OH – 极为敏感 。 水和潮气会使光纤表面的微裂纹扩张 , 从而造成 光纤强度显著下降 , 水分与金属之间的化学反应 所产生的氢会引起光纤的氢损 , 导致光纤的传输 损耗增加 , 严重影响光缆的使用质量和使用寿命 。 为防止水和潮气渗入不锈钢管 , 需要在套管内填 充油膏 , 即纤膏 。 为达到设计的油膏填充率 , 在实际生产中采 用以下办法进行控制 。 主要方法为 : 油膏吐出量 (g/min)=[( 外径 – 壁厚 ×2) 2 – 光纤截面积 ]×0.667 6× 拉拔速度 × 要求填充率

(1) 算出在所要求的填充率 ( 一般为 80%) 下的油 膏吐出量 ; 再调整油膏机的温度 , 测出 1 min 实际 油膏吐出量 , 保证吐出量在要求附近 。 验证实际填充率为 : 填充率 (%)= 油膏吐出量 /{[( 外径 – 壁厚 ×2) 2 – 光纤截面积 ]×0.6676× 拉拔速度 }

(2) 式中 : 外径为拉拔后的套管外径 ; 光纤截面积根据 不同芯数对应不同值 , 光纤截面积见表 1 所列 。 在正式生产后截取长为 1 m 的样品插入高 1 m 水柱的渗水检验装置 ,1 h 后另一端是否有水渗 出 , 对上述控制方法进行验证 。 纤膏不但起保护光纤的作用 , 对光纤余长也 有一定的影响 。 纤膏粘度越大 , 余长越大 , 反之亦 然 ; 油膏的粘度与其加热温度成反比 , 当温度提高 表 1 光纤截面积 Tab.1 Fiber sectional area 时纤膏粘度降低 。 纤膏粘度对束管光纤余长影响 的范围很大 。

当纤膏粘度达到一定程度时 , 束管余 长不可控 , 可能束管各根光纤的余长相差很大 。 在 生产过程中 , 纤膏在受到剪切力时化学键会发生 断裂 , 粘度大幅度降低 。 当剪切力撤销后 , 经过一定时间 , 其化学键恢 复 , 达到纤膏不会从束管中流出的粘度 , 纤膏的这 种性能叫触变性 。 这样能够满足束管生产时纤膏 粘度较小 , 光纤能自由运动 , 光纤余长容易控制 。 粘度过大使光纤运动困难 , 光纤余长很难控制 , 因 此精确的填充率控制是非常必要的 。 市场上常见 的纤膏有 unigel、DAE 和汉膏等 , 他们都有不同的 粘度和不同产品型号 , 满足不同设备和不同类型 产品的要求 。

3 焊接质量的提高

由于单层不锈钢管内仅有纤膏保护光纤 , 若不锈钢管表面存在细微的损伤时 , 将直接影响光 纤 , 对光纤的传输稳定性带来直接的危害 。 由于不 锈钢管经过拉拔生产工序 , 其内应力较大 , 特别是当管壁上有微量缺陷时 ( 如不锈钢带表面有污迹 造成焊接不充分等各种因素 ), 在经过拉拔工序时 由于内应力的作用 , 该微量缺陷有所增加 , 形成光 缆后 , 存在质量隐患 。 存在的微量缺陷 ( 如微量小孔 ) 会使 OH – 离子 或 H + 离子直接侵入到不锈钢管内 , 对光纤产生危 害而造成光纤传输性能的下降 。 为提高不锈钢带 芯数/根 截面积/mm 2 6 0.38 8 0.5 12 0.75 16 1 20 1.25 24 1.5 28 1.75 32 2 36 2.25 48 3 的焊接质量 , 不锈钢带在焊接前应经过一系列处 理措施 。

1) 不锈钢带通过在线清洁装置 , 利用洁净纱 布以及溴系洗净剂正溴丙烷清洁不锈钢带 。

2) 针对进行对接的不锈钢带 , 对接处的焊缝 容易出现缺陷 , 因此 , 经过对接的不锈钢带在焊接 前可在线进行切边处理 , 良好的不锈钢带边是保 证焊接质量的前提 。 通常切边的宽度在 2 mm 左 右 。 为了使焊接时的焊缝稳定 , 不出现左右晃动 , 通常采用一个夹块将不锈钢管压在与成型模具在 同一水平的铜块上 。 经过此装置 , 可提高焊接时焊 缝的稳定性 , 从而提高焊接质量 。

3) 在焊接时必须使用气体保护 , 以防止焊缝 氧化等问题 。 通常使用 Ar( 保护用 ) 和 H 2 +Ar 混合 气体 ( 溶接用 )。 在正式生产前应取样折断 , 采用放 大镜观察套管内部焊缝 , 以确认溶接电流或者激 光功率是否合适等 。 4 结语 OPGW 光缆的技术不断发展 , 对不锈钢管光 单元新的质量要求也将不断出现 , 随着实践的不 断加深 , 不锈钢管光单元的造管工艺将不断提高 , 新的质量控制方法将不断出现 , 以完善不锈钢管 光单元在 OPGW 光缆中运行的高可靠性和高稳 定性.

扫码获取报价

扫码获取报价